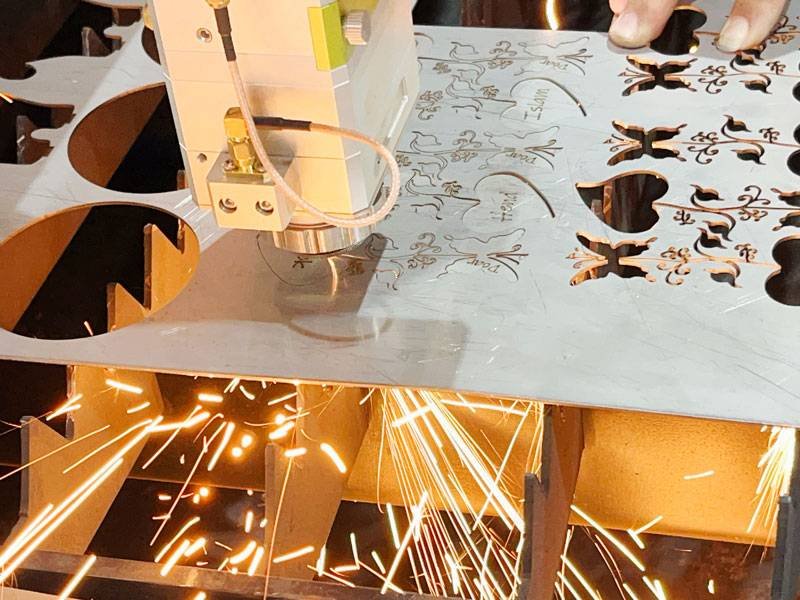

Лазерная резка металла произвела революцию в производстве, обеспечив точную и эффективную резку различных металлов. Однако понимание стоимости этого процесса имеет решающее значение для предприятий, стремящихся сохранить бюджет без ущерба качеству.

В этой статье будут рассмотрены основные факторы, влияющие на себестоимость лазерной резки металла, и будут даны рекомендации для предприятий и производителей по принятию экономически эффективных решений.

Факторы, влияющие на себестоимость лазерной резки металла

Тип материала

Нержавеющая сталь: относительно легко режется, но отражающие свойства могут потребовать корректировки или специальных настроек.

Алюминий: легкий, но с высокой отражающей способностью, требующий большей мощности лазера и увеличивающий эксплуатационные расходы.

Углеродистая сталь: экономична для лазерной резки из-за предсказуемого поведения резки.

Толщина материала

Тонкие металлы (< 3 мм): более высокая скорость резки; более низкие затраты. Толстые металлы (> 10 мм): требуются мощные лазеры; значительно увеличивают стоимость реза.

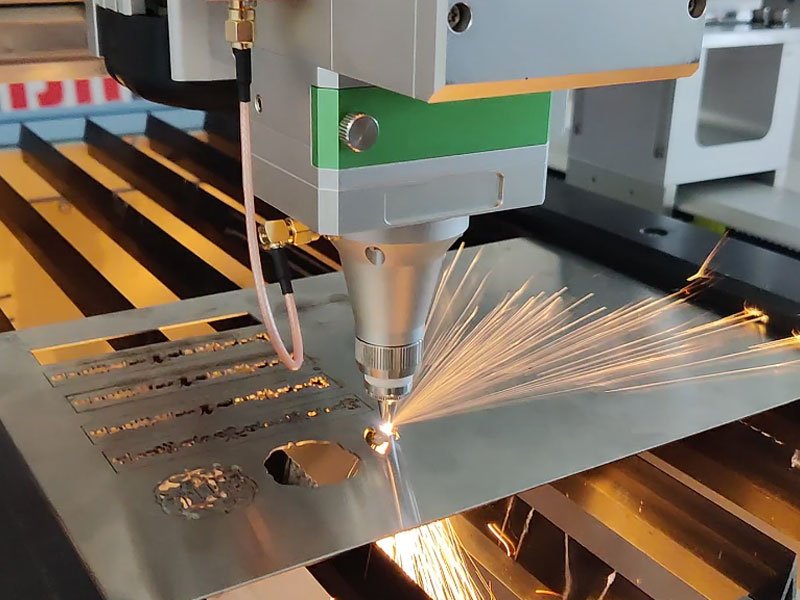

Мощность и тип машины

CO2-лазеры: часто менее дорогие, но могут быть медленнее волоконных лазеров.

Волоконные лазеры: обеспечивают более высокую точность и скорость, но могут быть дорогостоящими для краткосрочных проектов из-за более высоких первоначальных затрат.

Правильный выбор зависит от объема проекта и требований к точности.

Сложность конструкции

Более сложные конструкции увеличивают время и проходы лазера, необходимые для точной резки, что повышает трудозатраты и эксплуатационные расходы.

Сложные разрезы часто требуют более низкой скорости или нескольких разрезов, чтобы избежать искажений, что увеличивает общие расходы.

Трудовые и эксплуатационные расходы

Уровень квалификации оператора: Опытные операторы помогают оптимизировать настройки машины и сократить отходы.

Накладные расходы на оборудование: расходы на электроэнергию, техническое обслуживание машины и амортизация — все это влияет на конечную стоимость.

Разбивка затрат на процесс лазерной резки

Прямые затраты

Стоимость сырья: цены варьируются в зависимости от типа металла, толщины и поставщика.

Затраты на эксплуатацию машины: включают затраты на электроэнергию (особенно актуально для мощных лазеров) и износ оборудования.

Косвенные затраты

Техническое обслуживание и амортизация: регулярное техническое обслуживание предотвращает дорогостоящие поломки, но амортизация машины — это долгосрочные затраты.

Затраты на рабочую силу: квалифицированные операторы могут получать более высокую заработную плату, но повышают эффективность и качество процесса.

Другие затраты, которые следует учитывать

Упаковка и транспортировка: готовые детали часто требуют бережного обращения и безопасной упаковки, чтобы избежать повреждений.

Процессы отделки: могут потребоваться такие обработки после резки, как удаление заусенцев и очистка, что увеличивает расходы.

Расчет себестоимости лазерной резки металла

Стоимость за единицу материала

Оцените стоимость за единицу, учитывая тип и толщину металла. Например:

Ставка за квадратный метр или килограмм: обычно используется производителями для стандартизации затрат.

Почасовые ставки станка

Стоимость лазерной резки может основываться на рабочих ставках станка, которые могут варьироваться от 50 до 100 долларов в час для промышленных установок в зависимости от мощности и типа.

Примеры формул для расчета

Простая формула:

Общая стоимость = (Стоимость материала + Скорость машины × Время резки) + Дополнительные накладные расходы

Способы снижения себестоимости лазерной резки металла

Оптимизация конструкции для экономической эффективности

Избегайте ненужной сложности конструкций. Более простые конструкции сокращают время, необходимое для резки, и повышают выходную эффективность.

Выбор правильного станка и мощности

Соответствие мощности лазера требованиям металла гарантирует, что вы не перерасходуете машинное время или мощность.

Используйте волоконные лазеры для тонких, отражающих металлов и CO2-лазеры для неотражающих более толстых металлов, чтобы сэкономить на электроэнергии и стоимости оборудования.

Пакетная обработка и резка больших партий

Группируйте схожие задачи резки, чтобы минимизировать время настройки и калибровки. Многие мастерские лазерной резки предлагают скидки на оптовые заказы, что делает этот подход очень экономически эффективным.

Регулярное техническое обслуживание для эффективности

Постоянно обслуживаемое оборудование работает с максимальной эффективностью, сокращая как временные, так и энергетические затраты. Плановое техническое обслуживание предотвращает простои и сохраняет эксплуатационные расходы стабильными.

Сравнение лазерной резки по цене с другими методами резки

Гидроабразивная резка

Плюсы: режет без нагрева, идеально подходит для чувствительных материалов.

Минусы: медленнее и дороже для металлов по сравнению с лазерной резкой.

Плазменная резка

Плюсы: быстро и доступно для толстых металлов.

Минусы: меньшая точность, чем у лазерной резки; более грубые края, которые могут потребовать доработки.

Механическая резка

Плюсы: нет затрат на настройку для простых резов.

Минусы: ограниченная точность и более медленная, особенно для сложных конструкций.

Лазерная резка, как правило, обеспечивает наилучшее соотношение точности и стоимости, особенно для сложных металлических конструкций.

Заключение

стоимость лазерного станка зависит от множества факторов, включая тип материала, толщину, технические характеристики станка и трудозатраты. Оптимизируя выбор конструкции и оборудования, предприятия могут контролировать расходы без ущерба для качества. Для тех, кто стремится максимизировать эффективность, массовая резка, техническое обслуживание станка и оптимизация процесса могут дополнительно сократить расходы. Благодаря этим знаниям производители могут лучше оценить затраты на лазерную резку и принять обоснованные решения по бюджету.