Технология лазерной резки — это эффективный и точный метод обработки металлов, который широко используется в промышленности, автомобилестроении, аэрокосмической и других областях. С развитием промышленной автоматизации и интеллектуального производства применение технологии лазерной резки становится все более распространенным.

Целью этой статьи является изучение факторов, влияющих на скорость резки, и предоставление методов оптимизации скорости резки, которые помогут компаниям повысить эффективность производства и качество резки.

Что такое лазерная резка

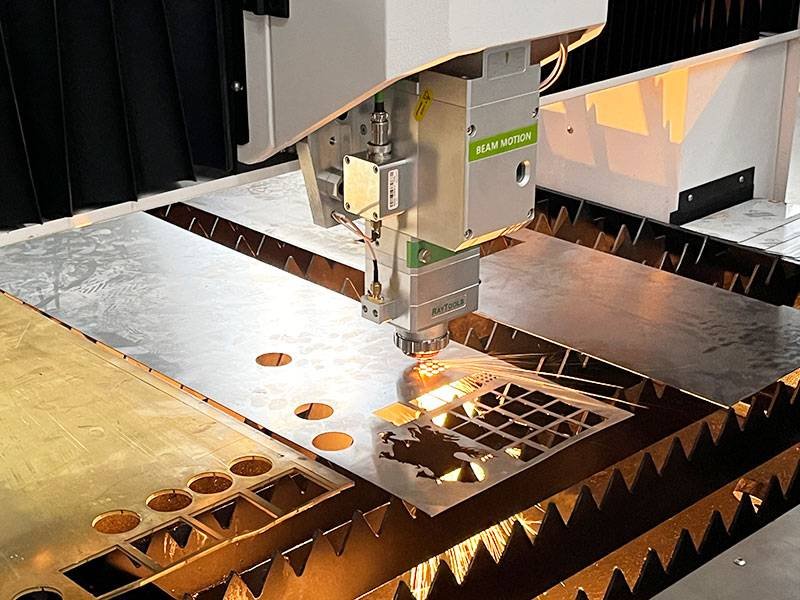

Лазерная резка — это процесс, в котором используются лазерные лучи с высокой плотностью энергии для облучения металлических материалов с целью быстрого нагрева их до расплавленного или испаренного состояния для достижения резки. Лазерный луч, генерируемый лазером, фокусируется так, что образует очень маленький фокус, концентрируя большое количество энергии в одной точке, в результате чего металлический материал быстро плавится или испаряется при высоких температурах. Станок для лазерной резки в основном состоит из следующих частей:

- Лазер: основной компонент, генерирующий лазерные лучи. Распространенные типы включают CO2-лазеры и волоконные лазеры.

- Режущая головка: отвечает за фокусировку и направление лазерного луча на поверхность материала.

- Система движения: система, которая контролирует движение режущей головки по поверхности материала, чтобы обеспечить точность траектории резки.

Скорость станка для лазерной резки металла

Скорость движения режущей головки

Это относится к скорости, с которой режущая головка движется относительно заготовки во время процесса резки, аналогично скорости подачи традиционных режущих инструментов. Он напрямую определяет длину разреза материала в единицу времени и является важным параметром, влияющим на эффективность обработки.

частота лазерного импульса

Частота импульсов определяет количество лазерных импульсов, излучаемых в единицу времени. Более высокая частота импульсов означает, что на материал воздействует больше энергии за короткое время, что может ускорить процесс резки. Необходимо учитывать поглощение энергии и рассеивание тепла материалом.

единица измерения скорости

В области лазерной резки металлов обычно используемые единицы измерения скорости включают миллиметры в минуту (мм/мин) и дюймы в секунду (дюймы/с). мм/мин обычно используется в промышленном производстве в системе СИ, особенно в металлообрабатывающей промышленности в Китае и большей части Европы. Он отражает расстояние, которое режущая головка перемещает за минуту, что позволяет легко рассчитать время обработки на основе таких факторов, как толщина материала и длина пути резки.

Дюймы в секунду используются в некоторых странах и регионах, где используются имперские единицы, или в конкретных проектах международного сотрудничества. Между этими двумя единицами измерения можно выполнить преобразование: 1 дюйм равен примерно 25,4 миллиметрам.

Важность скорости резки лазерного станка

Скорость резки лазерного станка напрямую влияет на эффективность производства и затраты. В современном производстве быстрые и эффективные производственные процессы являются важной частью корпоративной конкурентоспособности. Однако слишком высокая скорость резки может привести к снижению качества резки, например, появлению неровных кромок и расширению зон термического воздействия. Различные отрасли промышленности имеют разные потребности в скорости резки. В автомобилестроении требуются высокая точность и скорость, тогда как в производстве произведений искусства больше внимания уделяется деталям и качеству.

Факторы, влияющие на скорость лазерной резки металла

- Мощность лазера

Мощность лазера является одним из наиболее прямых факторов, влияющих на скорость резки. Чем выше мощность, тем быстрее материал нагревается и плавится, тем самым увеличивая скорость резания. Различные материалы и толщины требуют разных настроек мощности, чтобы избежать перегрева или прогорания.

- Тип материала

Различные металлические материалы имеют разные физические свойства, такие как теплопроводность, температура плавления и т. д., что влияет на скорость резания. Разница в теплопроводности нержавеющей стали и алюминия делает их оптимальные скорости резания разными при одинаковой мощности. Чем больше толщина, тем больше времени требуется на резку.

- Тип газа и давление

В процессе лазерной резки в качестве вспомогательного газа обычно используется кислород или азот. Кислород улучшает горение, что приводит к более быстрой резке, а азот подходит для таких материалов, как нержавеющая сталь, для уменьшения окисления. Давление газа также влияет на расстояние между соплом и материалом, тем самым влияя на эффект резки.

- Режущая головка и настройки фокуса.

Конструкция режущей головки и ее положение фокусировки оказывают существенное влияние на качество и скорость резки. Если положение фокуса слишком высокое или слишком низкое, это приведет к неравномерной концентрации энергии, что повлияет на эффект резки. Регулярная проверка и регулировка положения фокуса — важный шаг в обеспечении эффективной резки.

- Система движения и планирование пути

Точность системы движения напрямую определяет точность траектории резки. Высокопроизводительные системы движения обеспечивают более высокую скорость движения и более сложное планирование маршрута, тем самым повышая общую эффективность. Разумное планирование путей может сократить количество пустых поездок и повысить эффективность работы.

Влияние скорости резки лазерного станка на качество резки

Точность резки

Скорость резания влияет на точность режущей кромки (ширина пропила, вертикальность). При резке на высокой скорости режущая головка движется быстро и лазер воздействует на материал в течение короткого времени, поэтому ширина реза может увеличиться, поскольку материал не может быть полностью расплавлен и удален. Например, для нержавеющей стали толщиной 3 мм, если. скорость увеличивается с 10 м/мин до 15 м/мин, ширина пропила может увеличиваться с 0,2 мм до 0,3 мм.

Чистота поверхности

Скорость резания тесно связана с шероховатостью поверхности, а качество поверхности существенно меняется на разных скоростях. При резке на низкой скорости время воздействия лазера велико, что может сделать поверхность более гладкой, но скорость слишком низкая, что может привести к чрезмерному плавлению, вызывающему рябь или накопление шлака, например, алюминиевый сплав толщиной 2 мм, скорость Скорость снижается с 5 м/мин до 3 м/мин, а поверхность становится шероховатой. Степень увеличения с Ra3,2 мкм до Ra6,3 мкм.

зона термического воздействия

Большое влияние на размер зоны термического влияния металла оказывает скорость резания, причем термический эффект при высокоскоростном и низкоскоростном резании существенно различается. При высокоскоростной резке время воздействия лазера короткое, теплопроводность мала, а зона термического влияния мала. Например, если углеродистая сталь толщиной 5 мм режется со скоростью 20 м/мин, ширина зоны термического влияния увеличивается. Зона составляет около 0,5 мм, но это может вызвать локальный перегрев материала, влияющий на микроструктуру и эксплуатационные характеристики.

- Скорость резки слишком высокая.

Недостаточная резка: когда скорость резки слишком высока, энергия лазерного луча не может быть полностью передана в материал, что может привести к тому, что материал не будет полностью прорезан, и внизу все еще останется неразрезанная часть. Последующая ручная обработка необходима для удаления спаек.

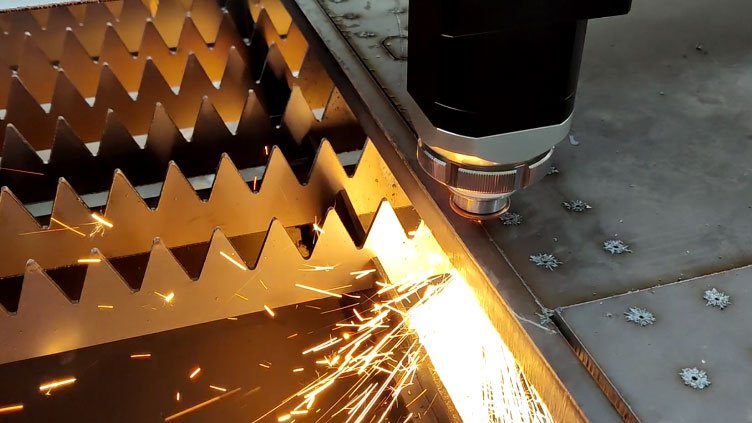

Явление зависания шлака: поскольку поток газа не может вовремя сдуть расплавленный металл, расплавленный материал может накапливаться по обе стороны щели, что приводит к зависанию шлака, что не только влияет на внешний вид, но также может повлиять на последующую обработку.

Грубый рез: слишком высокая скорость резания приведет к разлету искр и увеличению шероховатости поверхности среза, что снизит качество резки.

- Подходящая скорость резки.

Улучшите качество резки: при соответствующей скорости резания срез будет небольшим и плоским, поверхность будет гладкой и без заусенцев, а вся заготовка не будет иметь явной деформации и может быть сразу введена в эксплуатацию без дополнительной обработки. .

Уменьшение зоны термического влияния: разумная скорость позволяет эффективно контролировать размер зоны термического влияния, тем самым уменьшая деформацию материала и концентрацию напряжений, а также улучшая стабильность и надежность готового продукта.

- Скорость резки слишком низкая.

Явление переплавления: когда скорость резки слишком низкая, лазерный луч остается на материале слишком долго, что приводит к перегреву материала, что приводит к очевидному явлению переплавления. Такая ситуация обычно проявляется расширением надреза, сильным плавлением в верхней части, а в нижней части может появиться шлак.

Расширение разреза: из-за неравномерной теплопередачи расплавленный материал с обеих сторон разреза будет собираться и затвердевать у нижнего края, образуя осадок, который трудно очистить, что повлияет на последующую обработку и сборку.

Как улучшить лазерную резку металла, скорость резки

1.Выберите разумные параметры лазера.

В зависимости от различных материалов и их толщины мощность, скорость и тип газа лазера можно разумно регулировать для достижения наилучших результатов. Например, для тонких листов скорость можно соответствующим образом увеличить, а для толстых листов необходимо увеличить мощность.

2.Регулярное обслуживание и калибровка.

Для обеспечения оптимальных результатов резки важно поддерживать оборудование в хорошем состоянии. Регулярное техническое обслуживание и калибровка оборудования позволяют избежать потерь эффективности, вызванных износом оборудования.

3.Используйте современное программное обеспечение для оптимизации пути.

Современное программное обеспечение CAD/CAM может помочь дизайнерам оптимизировать траектории резки, сократить количество пустых ходов с помощью интеллектуальных алгоритмов и повысить эффективность производства. Эта технология позволяет эффективно снизить производственные затраты и одновременно улучшить качество продукции.

4.Внедрить автоматизацию и интеллектуальные технологии.

Системы автоматизации могут повысить согласованность и эффективность производственных линий, а также обеспечить динамическую оптимизацию за счет мониторинга и регулировки параметров в реальном времени. Это не только повышает производительность, но и снижает риск человеческой ошибки.

Заключение

Скорость резки лазерного станка является важным фактором, влияющим на эффективность и качество обработки лазерной резки. Глубокое понимание факторов, влияющих на скорость резки, и принятие разумных мер по оптимизации позволяют повысить эффективность производства, снизить производственные затраты и улучшить качество продукции. В реальном производстве оптимальные параметры резки следует выбирать с учетом различных материалов, заготовок и технологических требований, принимая во внимание различные факторы, чтобы получить идеальный эффект резки.