В современном производстве широко используются станки для лазерной резки металла из-за их эффективных и точных возможностей резки. Чтобы обеспечить максимальную производительность вашего станка для лазерной резки, крайне важно понимать его аксессуары и их функции. В этой статье подробно будет представлена металлическая лазерная резка детали и ее функции.

Что такое лазерная резка деталей

Аксессуары для станков для волоконной лазерной резки

Волоконный лазер: основной компонент, генерирующий лазерный луч, который напрямую влияет на качество и скорость резки.

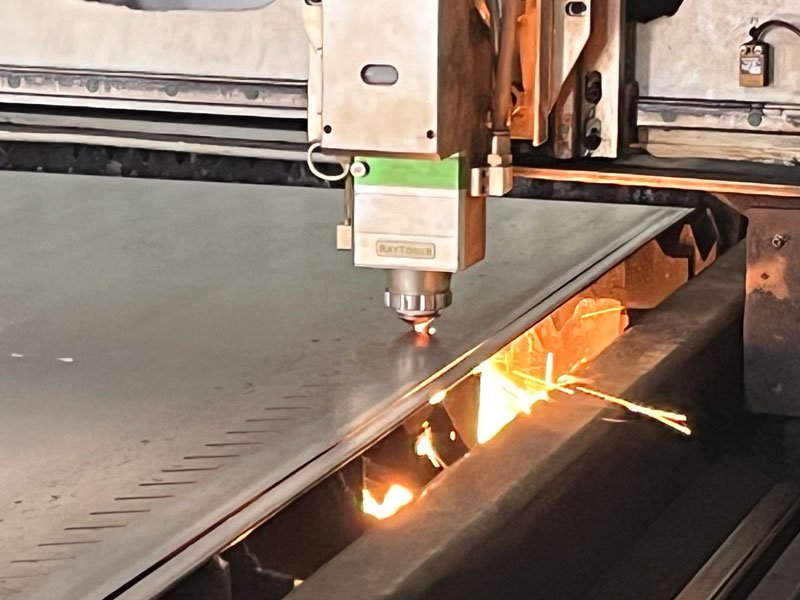

Режущая головка: включает сопло, фокусирующее зеркало, датчик и т. д., отвечающие за фокусировку лазерного луча на поверхности материала для резки.

Серводвигатель: контролирует скорость резки и точность положения, обеспечивая точность механического движения.

Консоль ЧПУ: используется для управления всем процессом лазерной резки, обычно оснащена компьютером и программным обеспечением для проектирования.

Оптические компоненты

Фокусирующее зеркало: сфокусируйте лазерный луч для повышения точности резки.

Отражатель: используется для направления лазерного луча, обычно используется в лазерных резонаторах и системах доставки луча.

Расширитель луча: изменяйте диаметр и угол расхождения лазерного луча для адаптации к различным потребностям резки.

вспомогательные аксессуары для лазеров

Чиллер: используется для охлаждения лазеров и других компонентов во избежание перегрева.

Вспомогательная газовая система: включает газовые баллоны и воздушные компрессоры, используемые для удаления шлака и защиты режущей головки.

Столы и коврики для резки: обеспечивают стабильную поверхность резки, защищают компоненты машины и улучшают качество резки.

лазерная режущая головка

Головка лазерной резки является важной частью станка для лазерной резки, отвечающей за фокусировку лазерного луча и направление его для резки материала. Его производительность напрямую влияет на качество и эффективность резки.

лазерная головка для резки металла Тип:

Режущая головка с фиксированной фокусировкой: подходит для материалов одинаковой толщины и проста в эксплуатации.

Режущая головка с автофокусировкой: она может автоматически регулировать фокус, подходит для материалов с неровной поверхностью или большими изменениями толщины и обеспечивает более высокую точность резки, но цена выше.

Емкостная индукционная режущая головка: использует емкостные датчики для поддержания постоянного расстояния, подходит для сложных материалов.

Конфигурация оптоволоконной лазерной головки

Диаметр сопла: Диаметр сопла влияет на скорость воздушного потока и эффект фокусировки лазерного луча. Качество резки можно оптимизировать, выбрав соответствующий диаметр сопла в зависимости от толщины материала.

Материал фокусирующей линзы: высококачественная фокусирующая линза может уменьшить потери лазера и повысить точность резки.

Лазерный подбор

Конструкция сопла

Диаметр и конструкция сопла оказывают существенное влияние на расход газа и результаты резки. Как правило, сопла меньшего диаметра подходят для тонких материалов, а сопла большего диаметра подходят для толстых материалов.

Выбор вспомогательного газа

Кислород: подходит для резки углеродистой стали, может увеличить скорость резки, но может вызвать окисление.

Азот: подходит для нержавеющей стали и алюминия для уменьшения окисления и улучшения качества кромки.

Воздух: используется для резки тонких материалов, низкая стоимость, но ограниченный эффект.

Техническое обслуживание и затраты

Затраты на техническое обслуживание. Узнайте о расходах на техническое обслуживание различных марок и моделей, чтобы составить соответствующий бюджет.

Долговечность: высококачественные лазерные режущие головки обычно имеют более длительный срок службы, что приводит к снижению долгосрочных эксплуатационных расходов.

Как оптимизировать процесс резки

- Настройки параметров резки

Мощность лазера: слишком высокая или слишком низкая мощность повлияет на качество резки.

Скорость: слишком высокая может привести к неполной резке, слишком медленная может привести к перегреву.

Регулировка фокуса: отрегулируйте фокус в соответствии с толщиной материала, чтобы получить наилучший эффект фокусировки.

- Планирование траектории резки

Используйте профессиональное программное обеспечение для интеллектуального планирования маршрута, чтобы сократить время простоя и повысить эффективность производства. Разумное расположение заготовок позволяет максимально эффективно использовать материалы и сократить отходы.

- Мониторинг и обратная связь в режиме реального времени.

Установите систему мониторинга в режиме реального времени для отслеживания различных параметров в процессе резки и немедленного внесения корректировок на основе обратной связи. Это не только улучшает качество резки, но и позволяет вовремя обнаружить проблемы и принять меры.

Как ухаживать за лазерной насадкой для лазерной резки металла

Обслуживание системы охлаждения

Проверка охлаждающей воды: ежедневно проверяйте качество и температуру охлаждающей воды, чтобы убедиться, что вода чистая, без примесей, а температура поддерживается в пределах 23-29°C, чтобы предотвратить перегрев лазерной трубки.

Регулярная замена воды: заменяйте охлаждающую воду раз в месяц для поддержания эффективной работы системы.

Чистка оптических элементов

Линзы и зеркала: ежедневно проверяйте и очищайте лазерные линзы и зеркала. Используйте специальную бумагу для линз и чистящее средство, аккуратно протирая, чтобы не повредить покрытие поверхности.

Частота чистки: выполняйте чистку перед началом работы, чтобы не нарушать оптические характеристики.

Проверка механических деталей

Направляющие и подшипники: еженедельно очищайте направляющие и подшипники от пыли и добавляйте достаточное количество смазочного масла для обеспечения плавного движения.

Крепление винтов: регулярно проверяйте все винты и соединительные элементы, чтобы убедиться, что они не ослаблены, во избежание потери стабильности машины.

Обслуживание рабочего стола

Очистка рабочего стола: ежедневно проверяйте рабочую поверхность станка на наличие посторонних предметов и удаляйте их, чтобы не снижать точность резки.

Пылезащитные меры: регулярно очищайте внутреннюю часть машины от пыли, поддерживайте герметичность электрического шкафа для защиты от пыли.

Проверка системы оптики

Юстировка оптики: регулярно проверяйте юстировку лазерного луча, чтобы убедиться в исправной работе системы оптики. Любое отклонение может ухудшить качество резки.

План регулярного технического обслуживания

Составление графика обслуживания: разработайте ежедневный, еженедельный и ежемесячный план обслуживания в зависимости от частоты использования машины, включающий задачи по чистке, проверке и смазке, чтобы оборудование всегда оставалось в лучшем состоянии.

Обобщить

Металлическая лазерная резка деталей – это не только основа нормальной работы оборудования, но и важный фактор, влияющий на эффективность производства и качество продукции. Производительность вашего станка для лазерной резки можно значительно улучшить за счет правильного выбора высококачественных аксессуаров, регулярного технического обслуживания и оптимизации процесса резки. Как новичкам, так и опытным операторам следует обращать внимание на эти детали, чтобы добиться более эффективной и точной обработки металла. Я надеюсь, что эта статья предоставит вам ценную информацию и рекомендации в области лазерной резки металлов!